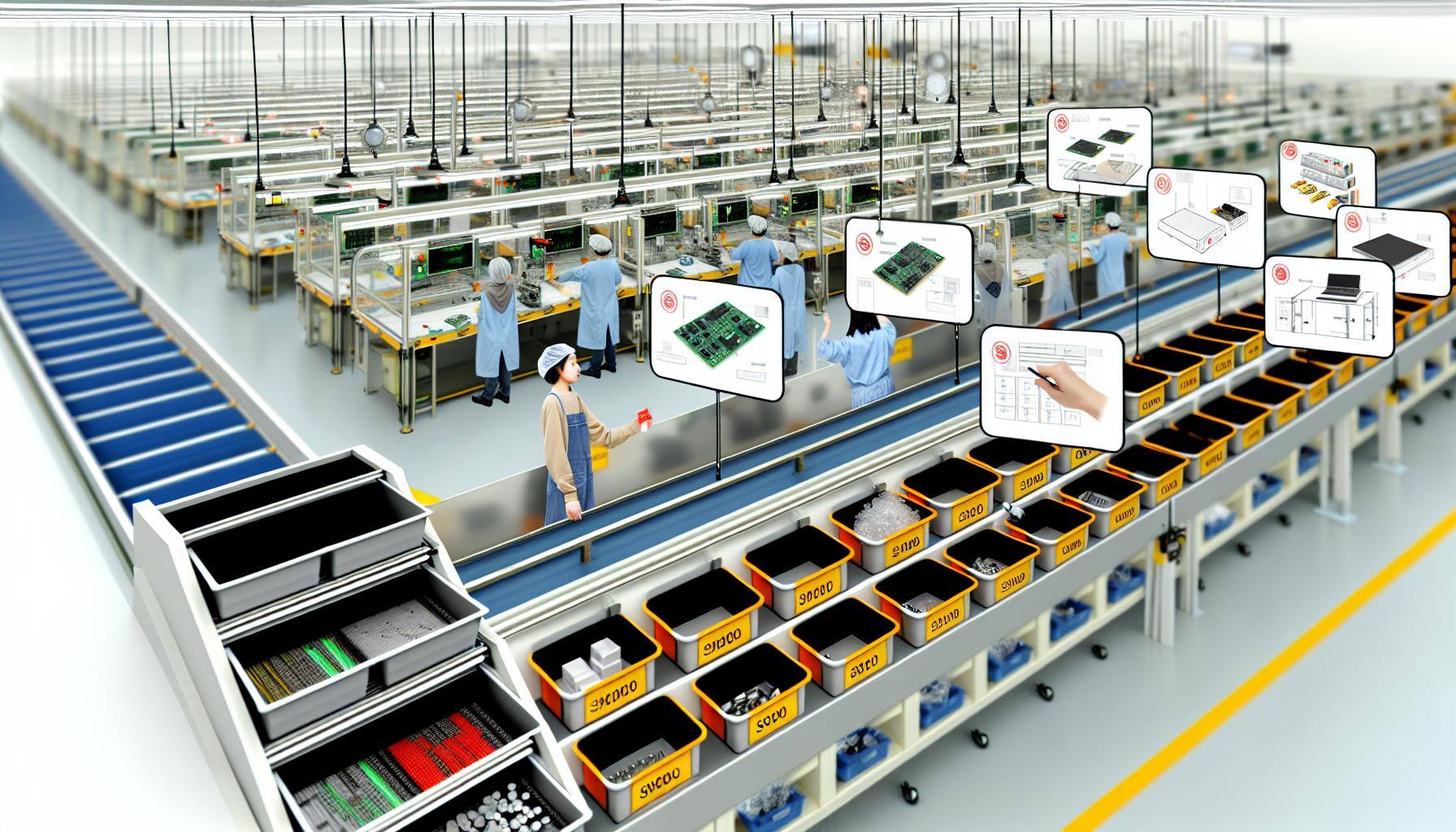

Lean Manufacturing ist eine Methodik, die in der japanischen Automobilindustrie entstanden ist, mit dem Ziel, Verschwendung zu eliminieren und den gesamten Produktionsprozess zu optimieren. Der Fokus liegt auf der Steigerung von Effizienz und Qualität bei gleichzeitiger Minimierung von Abfällen und Betriebskosten. Im Kontext der Electronic Manufacturing Services (EMS) spielt Lean Manufacturing eine entscheidende Rolle, um sicherzustellen, dass die Prozesse schnell ablaufen und eine gleichbleibende Qualität erhalten bleibt. In einer so dynamischen und wettbewerbsintensiven Branche, in der die Produkte immer komplexer werden und die Marktnachfrage sich schnell entwickelt, ist die Einführung eines schlanken Ansatzes unerlässlich.

Schlüsselprinzipien des Lean Manufacturing für EMS

-

Verschwendungsreduktion: Das erste Schlüsselprinzip des Lean Manufacturing ist die Identifizierung und Beseitigung von Verschwendung (muda). In der EMS-Branche kann diese Verschwendung verschiedene Formen annehmen: Überproduktion, überschüssiges Inventar, Produktionsfehler, Nacharbeit oder Ausfallzeiten. Durch Minimierung dieser Faktoren können die Produktionsprozesse wesentlich schlanker und effizienter gestaltet werden.

-

Kontinuierliche Verbesserung (Kaizen): Die Kaizen-Philosophie steht im Zentrum des Lean Manufacturing. Sie bedeutet, dass jeder Produktionsprozess ständig verbessert wird. Im EMS-Bereich kann dies in kleinen täglichen Verbesserungen münden, die langfristig zu erheblichen Vorteilen in Bezug auf Qualität und Produktionszeiten führen.

-

Mitarbeiterbeteiligung: Ein weiteres grundlegendes Prinzip ist die Einbeziehung aller Mitarbeiter in die Verbesserungsprozesse. In EMS bedeutet dies, die Mitarbeiter zu schulen, um Probleme zu erkennen und Lösungen vorzuschlagen, und eine Unternehmenskultur der kontinuierlichen Verbesserung zu fördern.

Die Vorteile von Lean Manufacturing für EMS-Dienstleistungen

-

Verkürzte Lieferzeiten: Durch die Beseitigung von Verschwendung und die Straffung der Prozesse können EMS-Unternehmen die Lieferzeiten der Produkte an die Kunden verkürzen. In einem Markt, in dem Schnelligkeit entscheidend ist, ermöglicht ein schlanker Ansatz, wettbewerbsfähig zu bleiben, ohne die Qualität zu beeinträchtigen.

-

Erhöhte Qualität: Die Einführung von Lean Manufacturing reduziert Produktionsfehler und Nacharbeit, was die Endqualität der Produkte verbessert. Für EMS, wo selbst kleine Mängel erhebliche Probleme bei der Funktion elektronischer Geräte verursachen können, ist dies ein strategischer Vorteil.

-

Betriebliche Effizienz: Eine der größten Chancen, die Lean Manufacturing bietet, ist die betriebliche Effizienz. Mit vereinfachten Prozessen und weniger ineffizient genutzten Ressourcen werden die Produktionskosten erheblich gesenkt, was die Rentabilität des Unternehmens steigert.

-

Produktionsflexibilität: Produktionslinien, die nach den Lean-Prinzipien verwaltet werden, sind flexibler und agiler. In einem Sektor wie EMS, in dem die Kundenanforderungen stark in Bezug auf Volumen und technische Spezifikationen variieren können, ist die Fähigkeit, sich schnell anzupassen, von entscheidender Bedeutung.

Fallstudie: Anwendung von Lean Manufacturing bei Hemargroup

Bei Hemargroup hat die Einführung von Lean Manufacturing positive Auswirkungen auf verschiedene Projekte gehabt. Zum Beispiel hat die Implementierung von Lean-Prinzipien in der Produktion einer Serie von Leiterplatten für einen Kunden im Verteidigungssektor die Montagezeit um 15 % verkürzt, die Endproduktqualität verbessert und Abfälle reduziert. Dank einer besseren Prozesskontrolle und der vollständigen Rückverfolgbarkeit jedes einzelnen Bauteils konnte Hemargroup einen schlankeren Produktionsprozess gewährleisten, mit pünktlichen Lieferungen und ohne Nacharbeit.

Die Einführung von Lean Manufacturing in EMS-Dienstleistungen bietet zahlreiche Vorteile: von der Reduzierung von Abfall bis hin zu verbesserter Qualität und größerer Flexibilität und Reaktionsfähigkeit in der Produktion. Durch die Umsetzung dieser Prinzipien positioniert sich Hemargroup als zuverlässiger und innovativer Partner für Unternehmen, die operative Exzellenz und Wettbewerbsfähigkeit auf dem Markt suchen.

.png)