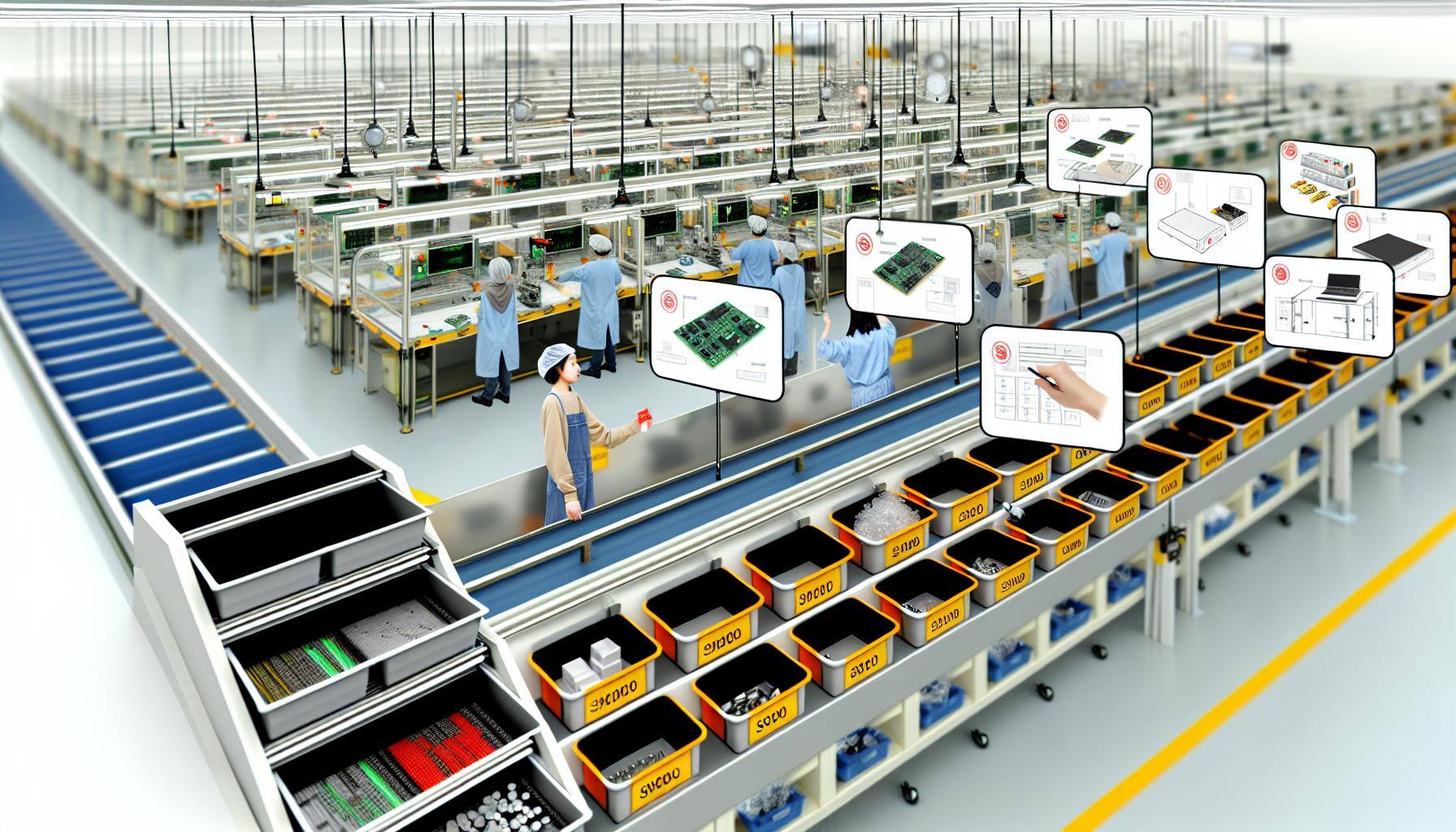

Il Lean Manufacturing è una metodologia nata nel settore automobilistico giapponese, con l’obiettivo di eliminare gli sprechi e ottimizzare l’intero processo produttivo. Si concentra sull’aumento dell’efficienza e della qualità, riducendo al minimo gli scarti e i costi operativi. Nel contesto dei servizi EMS (Electronic Manufacturing Services), Lean Manufacturing gioca un ruolo cruciale per garantire che i processi siano rapidi, efficienti e con una qualità costante. In un’industria così dinamica e competitiva, dove i prodotti diventano sempre più complessi e le richieste del mercato si evolvono rapidamente, adottare un approccio snello è essenziale.

Principi Chiave del Lean Manufacturing per EMS

-

Riduzione degli sprechi: Il primo principio chiave del Lean Manufacturing è l’identificazione e l’eliminazione degli sprechi (muda). Nel settore EMS, questi sprechi possono assumere diverse forme: sovrapproduzione, eccesso di inventario, difetti di produzione, rilavorazioni, o tempi morti. Riducendo al minimo questi fattori, è possibile rendere i processi produttivi molto più snelli ed efficienti.

-

Miglioramento continuo (Kaizen): La filosofia Kaizen è centrale nel Lean Manufacturing. Significa che ogni processo produttivo viene costantemente migliorato. In EMS, questo può tradursi in piccoli miglioramenti giornalieri che nel lungo periodo portano a enormi benefici in termini di qualità e tempi di produzione.

-

Coinvolgimento del personale: Un altro principio fondamentale è il coinvolgimento di tutto il personale nei processi di miglioramento. In EMS, ciò significa formare i lavoratori per identificare problemi e proporre soluzioni, promuovendo una cultura aziendale di miglioramento continuo.

I Vantaggi del Lean Manufacturing per i Servizi EMS

-

Riduzione dei tempi di consegna: Eliminando gli sprechi e snellendo i processi, le aziende EMS possono accelerare i tempi di consegna dei prodotti ai clienti. In un mercato dove la velocità è essenziale, un approccio Lean permette di rimanere competitivi senza compromettere la qualità.

-

Aumento della qualità: L'adozione del Lean Manufacturing riduce gli errori di produzione e le rilavorazioni, migliorando la qualità finale dei prodotti. Per EMS, dove anche minimi difetti possono causare gravi problemi nel funzionamento dei dispositivi elettronici, questo è un vantaggio strategico.

-

Efficienza operativa: Una delle più grandi opportunità offerte dal Lean Manufacturing è l’efficienza operativa. Con processi semplificati e meno risorse utilizzate in modo inefficiente, i costi di produzione si riducono sensibilmente, aumentando la redditività dell'azienda.

-

Flessibilità produttiva: Le linee di produzione gestite secondo i principi Lean sono più flessibili e agili. In un settore come l’EMS, dove le richieste dei clienti possono variare molto in base ai volumi e alle specifiche tecniche, la capacità di adattarsi rapidamente è fondamentale.

Case Study: Applicazione del Lean Manufacturing in Hemargroup

In Hemargroup, l’adozione del Lean Manufacturing ha avuto un impatto positivo su vari progetti. Ad esempio, nella produzione di una serie di schede elettroniche per un cliente nel settore della difesa, l’implementazione dei principi Lean ha permesso di ridurre il tempo di assemblaggio del 15%, aumentando la qualità dei prodotti finali e riducendo gli scarti. Grazie a un maggiore controllo dei processi e alla tracciabilità completa di ogni componente, Hemargroup ha potuto garantire una produzione più snella, con consegne puntuali e senza rilavorazioni.

Conclusione

Adottare Lean Manufacturing nei servizi EMS porta numerosi vantaggi: dalla riduzione degli sprechi alla qualità migliorata, fino alla maggiore flessibilità e reattività della produzione. Hemargroup, attraverso l'implementazione di questi principi, si posiziona come un partner affidabile e innovativo per le aziende che cercano eccellenza operativa e competitività sul mercato.

.png)