La trasformazione tecnologica ha portato le aziende ad adottare uno status quo in continuo cambiamento. Il punto chiave è l'innovazione, ed adattarsi rapidamente come pure adottare le tecnologie all'avanguardia è estremamente importante. Il cambiamento tecnologico nel tempo è così veloce che si parla già di industria 5.0, dove la digitalizzazione è solo il primo passo. Ma come siamo arrivati fin qui con la tecnologia? Come possono beneficiare le aziende manifatturiere della transizione verso l'industria 5.0?

Facciamo una rapida carrellata della transizione dall'industria 1.0 all'attuale 5.0, con particolare attenzione alla produzione elettronica.

La trasformazione tecnologica: dall'Industria 1.0 alla 5.0

Nella seconda metà del XVIII secolo, l'Industria 1.0 trova le sue origini con la Prima Rivoluzione Industriale. Il passaggio a nuovi processi basati sull'acqua, sul vapore e sulla meccanizzazione portò molti benefici nel settore dei trasporti e nella produzione, specialmente nell'industria tessile, permettendo di produrre maggiori quantità di beni e creando migliori condizioni di vita. A seguire, l'industria 2.0 iniziò dalla prima metà del XIX secolo con la Seconda Rivoluzione Industriale, che all'inizio si verificò principalmente in Gran Bretagna, Germania e negli Stati Uniti. La società vide la diffusione delle tecnologie elettriche che permisero una produzione ancora maggiore e di macchine sempre più sofisticate. Dopo un secolo e mezzo arrivò la Terza Rivoluzione Industriale, detta anche era dei computer o Industria 3.0, dove l'elettronica e l'IT furono i protagonisti. Queste tecnologie portarono a sistemi automatizzati avanzati nella produzione, specialmente nell'assemblaggio, per eseguire compiti che una volta erano destinati all'uomo.

Avvicinandosi alla società contemporanea, l'inizio della quarta rivoluzione industriale risale al 2016, anno in cui Klaus Schwab, fondatore e presidente esecutivo del World Economic Forum (WEF), portò per la prima volta il termine di Industria 4.0. Caratterizzata dalla convergenza e dalla complementarità dei domini tecnologici emergenti, tra le principali tecnologie innovative troviamo l'intelligenza artificiale, le nanotecnologie, le biotecnologie, la stampa 3D, le interfacce uomo-macchina, il sistema cyberfisico basato su algoritmi, l'Internet of Things (IoT), il cloud e il cognitive computing. In termini di produzione, l'industria 4.0 è affiancata dal concetto di fabbrica intelligente (Smart Factory), che si concentra sull'apprendimento nella pratica 'learning by doing' e sul miglioramento continuo, adattando e ottimizzando costantemente i propri processi.

L'industria 4.0 ha già trasformato enormemente il panorama industriale globale e le sue tecnologie sono ancora quelle dominanti nella società attuale, anche se l'industria 5.0 sta guadagnando sempre più terreno.

L'industria 4.0 inizia a muoversi verso l'industria 5.0 quando i clienti stessi sono autorizzati a personalizzare ciò che vogliono e dove la collaborazione tra uomo e macchina è potenziata, permettendo di trovare modi per lavorare insieme migliorando così i mezzi e l'efficienza della produzione. |

L'Industria 5.0 non è completamente nuova rispetto alla sua precedente 4.0, ma piuttosto un suo aggiornamento, concentrandosi sul rapporto complementare uomo-macchina e permettendo la cosiddetta personalizzazione di massa di prodotti e servizi grazie alla precisione ultra-veloce della tecnologia automatizzata in combinazione con la capacità di pensiero critico, la supervisione e la creatività dell'uomo. Piuttosto che la pura efficienza in termini di prestazioni e produttività, l'obiettivo dell'Industria 5.0 è l'ottimizzazione elevando la qualità della produzione nell'industria manifatturiera. Il concetto di Industria 5.0 va anche di pari passo con il modello dell'economia circolare, basato sull'idea di massimizzare l'efficienza ma allo stesso tempo minimizzando l'uso di risorse, così come la produzione di rifiuti ed emissioni.

Economia Circolare nella Produzione Elettronica

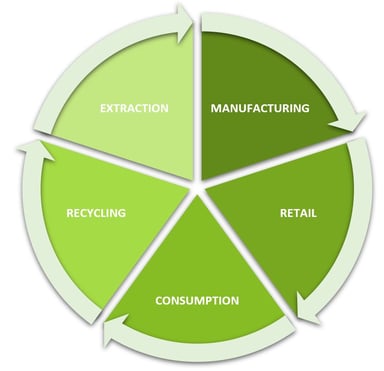

L'economia circolare è un sistema economico rigenerativo ideale progettato per essere efficiente in un contesto in cui le risorse non sono infinite e in cui si va in direzione di una transizione graduale verso risorse rinnovabili e il riciclaggio di materiali e di prodotti alla fine della loro vita. Molte aziende si stanno adattando sempre più a questo modello per affrontare le sfide della società contemporanea e per raggiungere gli obiettivi di sostenibilità. I principali motori dell'economia circolare, che stanno accelerando la transizione verso di essa sono il cambiamento climatico, le agende globali, il cambiamento economico, la creazione di posti di lavoro, le iniziative del settore privato, i nuovi modelli di business, lo sviluppo tecnico, la R&D, il cambiamento della disponibilità delle risorse naturali e i quadri legali nazionali. In questo senso, le tecnologie digitali sono utili facilitatori per l'economia circolare perché permettono di ottimizzare i processi e trovare modi per prolungare e riprogettare il ciclo di vita dei prodotti nell'industria manifatturiera.

L'economia circolare nell'industria manifatturiera può essere visualizzata come un processo circolare senza fine con 5 fasi principali:

Cosa dovresti fare come azienda manifatturiera per cambiare e migliorare il tuo business verso l'Industria 5.0? Ecco i principali obiettivi strategici dell'economia manifatturiera circolare che dovresti perseguire:

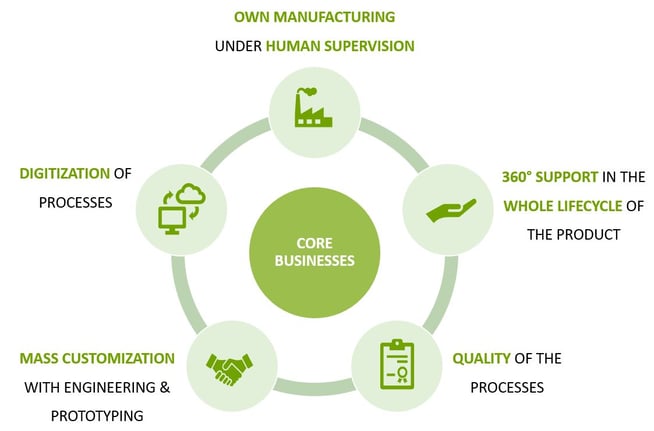

Core businesses di Hemargroup verso l'Industria 5.0

A Hemargroup, il nostro obiettivo è quello di creare un ambiente innovativo e collaborativo per i nostri clienti. Stabilendo questo tipo di rapporto di lavoro, rendiamo facile per le imprese il passaggio all'outsourcing senza doversi preoccupare di eventuali problemi durante la transizione, fornendo un livello svizzero di qualità e puntualità. Offrendo un portafoglio completo di servizi di produzione elettronica (EMS): progettazione, ingegnerizzazione, prototipi, test e produzione di parti elettroniche e prodotti finali, Hemargroup ha il pieno controllo dei progetti sull'intero percorso di progettazione e fornitura grazie alla propria produzione automatizzata sotto la supervisione dei collaboratori. La combinazione dei dipartimenti ingegneria e produzione ci permette di offrire la personalizzazione di massa, soddisfando e giovando a ogni tipo di progetto.

La qualità e la digitalizzazione dei nostri processi è il cuore della nostra strategia e il nostro obiettivo principale è quello di offrire il miglior servizio possibile attraverso l'intero ciclo di vita del prodotto. Per raggiungere i nostri standard elevati, partiamo dalle materie prime e dai componenti, visitando periodicamente e personalmente la nostra rete di fornitori. Il nostro sito di produzione e tutti i processi e le procedure sono certificati ISO e IPC. Inoltre, le nostre certificazioni ISO 13485 e AQAP2110 attestano la nostra esperienza e qualità per l'industria medica e militare.

Dallo sviluppo della vostra idea, fino alla produzione di massa del vostro prodotto, Hemargroup è in grado di assistervi non solo come fornitore EMS ma come partner affidabile, pronto a far crescere e sviluppare il vostro progetto. Siamo quindi pronti a supportare le vostre esigenze, ma anche ad assistere qualsiasi cliente nella sua rilocazione europea, che sia alla ricerca di un partner affidabile e solido nei servizi di produzione elettronica.

Non esitate a contattarci per ulteriori informazioni o per sottoporci le vostre richieste.

.png)